De mondiale auto-industrie ondergaat een fundamentele transformatie nu de vraag naar chassisonderdelen een ongekend niveau bereikt. Deze stijging vertegenwoordigt meer dan alleen marktgroei; het duidt op een volledige nieuwe kijk op de voertuigarchitectuur, gedreven door eisen op het gebied van elektrificatie, autonomie en duurzaamheid. Het chassis, ooit beschouwd als een statisch onderdeel van het voertuigontwerp, is uitgegroeid tot het centrale zenuwstelsel voor de volgende generatie autotechnologieën. Industrieanalisten voorspellen dat de markt voor chassisonderdelen tot 2025 zal groeien met een samengesteld jaarlijks groeipercentage van 8,7%, met bijzondere kracht in opkomende technologieën en materialen. Dit groeitraject weerspiegelt diepere verschuivingen in productieprioriteiten, consumentenverwachtingen en regelgevingskaders die het hele auto-ecosysteem opnieuw vormgeven. De convergentie van deze factoren creëert zowel ongekende uitdagingen als kansen voor fabrikanten, leveranciers en ingenieurs die in de voorhoede van de chassisontwikkeling werken.

Terwijl het autochassis evolueert van een structureel raamwerk naar een intelligent platform, komen verschillende sleuteltechnologieën naar voren als kritische onderscheidende factoren op het gebied van voertuigprestaties, veiligheid en duurzaamheid. Deze innovaties vertegenwoordigen de allernieuwste ontwikkelingen op het gebied van chassis en trekken aanzienlijke investeringen van fabrikanten over de hele wereld aan. De technologieën omvatten materiaalwetenschap, elektronica, productieprocessen en ontwerpfilosofieën, en transformeren gezamenlijk de manier waarop chassissystemen functioneren in moderne voertuigen. Het begrijpen van deze technologieën biedt cruciaal inzicht in de bredere sectorverschuivingen die zich tot 2025 en daarna voordoen. Elk ervan vertegenwoordigt niet alleen een stapsgewijze verbetering, maar ook een fundamentele heroverweging van de chassisarchitectuur en de rol ervan in het algehele voertuigecosysteem.

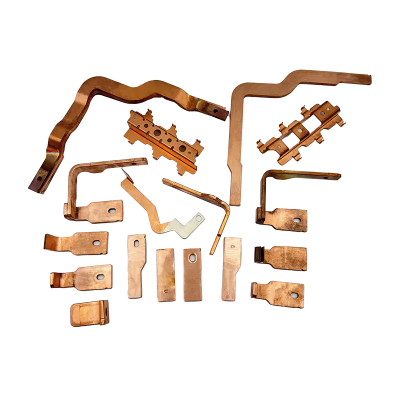

De materialen die in de chassisconstructie worden gebruikt, ondergaan de grootste transformatie in decennia, gedreven door concurrerende eisen op het gebied van gewichtsvermindering, sterkteverbetering en duurzaamheid. De traditionele staaldominantie wordt uitgedaagd door geavanceerde legeringen, composieten en hybride materiaalsystemen die superieure prestatiekenmerken bieden. Deze materialen maken chassisontwerpen mogelijk die voorheen onmogelijk waren en openen nieuwe mogelijkheden voor voertuigarchitectuur en -prestaties. De verschuiving naar geavanceerde materialen vertegenwoordigt een van de meest kapitaalintensieve aspecten van chassisinnovatie, waarvoor aanzienlijke investeringen in productieapparatuur, testfaciliteiten en technische expertise nodig zijn. Ondanks deze uitdagingen zorgen de prestatievoordelen echter voor een snelle acceptatie.

Bij het evalueren van chassismaterialen moeten ingenieurs meerdere concurrerende factoren in evenwicht brengen, waaronder kosten, gewicht, sterkte, maakbaarheid en impact op het milieu. De volgende vergelijking illustreert de relatieve voordelen en beperkingen van primaire materiaalcategorieën die momenteel de chassisontwikkeling domineren:

De onderstaande tabel geeft een gedetailleerde vergelijking van de belangrijkste materiaalcategorieën die worden gebruikt in de moderne chassisconstructie, waarbij hun respectieve voordelen en beperkingen op basis van meerdere prestatiecriteria worden benadrukt:

| Materiaalcategorie | Gewichtsreductie | Treksterkte | Productiecomplexiteit | Kostenimpact | Duurzaamheidsprofiel |

|---|---|---|---|---|---|

| Hoogwaardig staal | 15-25% versus conventioneel staal | 800-1600 MPa | Matig | Laag tot gemiddeld | Zeer recyclebaar |

| Aluminium legeringen | 40-50% versus conventioneel staal | 200-500 MPa | Hoog | Matig to High | Energie-intensieve productie |

| Koolstofvezelcomposieten | 50-60% versus conventioneel staal | 600-700 MPa | Zeer hoog | Zeer hoog | Beperkte recycleerbaarheid |

| Hybride materiaalsystemen | 30-45% versus conventioneel staal | Varieert per configuratie | Extreem hoog | Hoog to Very High | Gemengd |

Het materiaalselectieproces is steeds complexer geworden naarmate er nieuwe opties ontstaan en de prestatie-eisen escaleren. Hoogsterkte staal blijft de volumeproductie domineren vanwege de gunstige balans tussen kosten, prestaties en maakbaarheid. De acceptatie van aluminium groeit echter snel in de premiumsegmenten waar gewichtsvermindering van cruciaal belang is. Koolstofvezelcomposieten blijven beperkt tot gespecialiseerde toepassingen vanwege kosten- en productiebeperkingen, hoewel voortschrijdende productietechnologieën hun rol kunnen vergroten. Hybride materiaalsystemen vertegenwoordigen de grens van de materiaalwetenschap van chassis, waarbij verschillende materialen in geoptimaliseerde configuraties worden gecombineerd om prestatiekenmerken te bereiken die onmogelijk zijn met benaderingen met één materiaal. Deze systemen maken doorgaans gebruik van geavanceerde verbindingstechnologieën, waaronder lijmverbindingen, mechanische bevestigingsmiddelen en gespecialiseerde lastechnieken om ongelijksoortige materialen effectief te integreren.

De overgang naar elektrische voertuigen vertegenwoordigt de meest ontwrichtende kracht in het chassisontwerp sinds de overgang van body-on-frame naar unibody-constructie. Elektrische voertuigen vereisen fundamenteel andere chassisarchitecturen om plaats te bieden aan accupakketten, elektromotoren, vermogenselektronica en nieuwe thermische beheersystemen. Deze architecturale verschuiving creëert zowel beperkingen als kansen die de chassisontwerpfilosofieën in de hele industrie opnieuw vormgeven. Het platte, platformachtige chassis is uitgegroeid tot de dominante benadering voor elektrische voertuigen, die een optimale verpakking voor batterijsystemen biedt en tegelijkertijd lagere zwaartepunten en verbeterde structurele efficiëntie mogelijk maakt. Dit betekent een aanzienlijke afwijking van de traditionele chassisindelingen van ICE-voertuigen, die waren georganiseerd rond mechanische aandrijflijncomponenten.

De integratie van hoogspanningsaccusystemen biedt unieke uitdagingen voor chassisingenieurs, waarbij een zorgvuldige afweging van crashveiligheid, gewichtsverdeling, thermisch beheer en onderhoudsgemak vereist is. De batterijbehuizing is geëvolueerd van een eenvoudige beschermende container naar een structureel onderdeel dat bijdraagt aan de algehele stijfheid van het chassis en het beheer van de crashenergie. Deze integratie vereist geavanceerde technische benaderingen en geavanceerde simulatietechnieken om optimale prestaties onder alle bedrijfsomstandigheden te garanderen. Het gewicht van batterijsystemen, dat in de huidige elektrische voertuigen doorgaans varieert van 300 tot 600 kg, stelt ongekende eisen aan ophangingscomponenten, remsystemen en structurele onderdelen. Ingenieurs moeten chassissystemen ontwikkelen die deze massatoename kunnen beheersen en tegelijkertijd de voertuigdynamiek, het rijcomfort en de veiligheidsprestaties behouden of verbeteren.

De ontwikkeling van lichtgewicht ophangingscomponenten vertegenwoordigt een cruciale grens in de optimalisatie van elektrische voertuigen, waarbij elke kilogram minder zich direct vertaalt in een grotere actieradius en betere prestaties. Elektrische voertuigen bieden unieke uitdagingen voor het ontwerp van de ophanging vanwege hun grotere massa, verschillende gewichtsverdeling en verpakkingsbeperkingen die worden opgelegd door batterijsystemen en elektrische aandrijflijnen. Ingenieurs reageren met innovatieve benaderingen die geavanceerde materialen, geoptimaliseerde geometrieën en nieuwe productietechnieken combineren om gewichtsvermindering te bereiken zonder de duurzaamheid of prestaties in gevaar te brengen. Het streven naar lichtere ophangingscomponenten stimuleert de acceptatie van gesmeed aluminium, magnesiumlegeringen en composietmaterialen in toepassingen waar voorheen staal domineerde.

De overgang naar lichtgewicht ophangingscomponenten impliceert een zorgvuldige afweging van meerdere prestatiefactoren die verder gaan dan alleen massareductie. De stijfheid van de componenten, de levensduur tegen vermoeiing, de corrosieweerstand en de kosten moeten allemaal worden afgewogen tegen de gewichtsbesparingen om de algehele systeemprestaties te garanderen. Geavanceerde simulatietools stellen ingenieurs in staat componentontwerpen te optimaliseren voor een minimale massa en tegelijkertijd te voldoen aan strenge prestatiedoelstellingen. De productieprocessen voor deze componenten evolueren ook, met technieken als hydroforming, precisiesmeedwerk en additieve productie die geometrieën mogelijk maken die voorheen onmogelijk of economisch niet levensvatbaar waren. Deze vooruitgang op het gebied van de productie vormt een aanvulling op materiaalinnovaties om een nieuwe generatie ophangingscomponenten te creëren die speciaal zijn ontworpen voor de eisen van elektrische voertuigen.

Naarmate de verwachtingen over de levensduur van voertuigen toenemen en de gebruiksomgevingen diverser worden, is geavanceerde corrosiebescherming naar voren gekomen als een kritische onderscheidende factor in chassiskwaliteit en duurzaamheid. Traditionele coatingsystemen worden aangevuld of vervangen door geavanceerde meerlaagse beschermingsstrategieën die een betere weerstand bieden tegen omgevingsfactoren, wegchemicaliën en mechanische schade. Deze geavanceerde coatingsystemen vertegenwoordigen een aanzienlijke technische uitdaging, waarbij een zorgvuldige formulering vereist is om optimale hechting, flexibiliteit, hardheid en chemische bestendigheid te bereiken, terwijl de kosteneffectiviteit behouden blijft. De ontwikkeling van deze coatings omvat uitgebreide tests onder gesimuleerde en reële omstandigheden om de prestaties gedurende de verwachte levensduur van het voertuig te valideren.

Moderne chassiscoatingsystemen maken doorgaans gebruik van een gelaagde aanpak die verschillende coatingtechnologieën combineert om specifieke bedreigingen aan te pakken. Veel voorkomende configuraties zijn onder meer elektrolytisch gecoate primers voor uitgebreide dekking, tussenlagen voor weerstand tegen steenslag en topcoats voor milieubescherming. Nieuwere technologieën zoals nano-keramische coatings, zelfherstellende polymeren en geavanceerde kathodische beschermingssystemen verleggen de grenzen van corrosiebescherming en pakken tegelijkertijd de milieuproblemen aan die verband houden met traditionele coatingchemie. De applicatieprocessen voor deze coatings zijn ook geëvolueerd, met geavanceerde robotapplicaties, gecontroleerde uithardingsomgevingen en geavanceerde kwaliteitscontrolemaatregelen die consistente dekking en prestaties garanderen over complexe chassisgeometrieën.

De transitie naar autonome aandrijfsystemen stelt ongekende eisen aan stuurcomponenten, met name aan de stuurknokkels die bij continu gebruik uitzonderlijke precisie, betrouwbaarheid en duurzaamheid moeten bieden. Traditionele stuurknokkelontwerpen worden opnieuw ontworpen om te voldoen aan de strenge eisen van autonome voertuigen, die afhankelijk zijn van exacte stuurcontrole voor het volgen van het pad, het vermijden van obstakels en de algehele systeemveiligheid. Deze hoogwaardige stuurknokkels bevatten geavanceerde materialen, precisieproductie en geavanceerde ontwerpkenmerken om de stijfheid, dimensionale stabiliteit en weerstand tegen vermoeidheid te bereiken die nodig zijn voor autonome toepassingen. Het ontwikkelingsproces omvat uitgebreide simulatie, prototyping en validatietests om de prestaties onder alle verwachte bedrijfsomstandigheden te garanderen.

De stuurknokkels van autonome voertuigen verschillen op een aantal cruciale punten van conventionele ontwerpen. De stijfheidseisen zijn aanzienlijk hoger om nauwkeurige stuurbediening en nauwkeurige reactie op stuurcommando's te garanderen. Duurzaamheidsnormen zijn strenger vanwege de verwachte continue werking en het veiligheidskritische karakter van de toepassing. Integratie met elektrische stuurbekrachtigingssystemen, wielsnelheidssensoren en andere chassiselektronica vereist zorgvuldige verpakkings- en afschermingsoverwegingen. De materiaalkeuze is verschoven naar gesmede aluminium- en magnesiumlegeringen die een gunstige verhouding tussen stijfheid en gewicht bieden, hoewel hoogsterkte staal en nodulair gietijzer voor bepaalde toepassingen belangrijk blijven. Productieprocessen leggen de nadruk op dimensionale precisie en consistentie, waarbij geavanceerde bewerkings-, warmtebehandeling- en kwaliteitscontrolemaatregelen de uniformiteit van component tot component garanderen.

De groeiende populariteit van offroad-recreatie en overlanding heeft geleid tot een sterke vraag naar chassisversterkingscomponenten op de aftermarket die de voertuigcapaciteiten en duurzaamheid onder extreme bedrijfsomstandigheden verbeteren. Deze componenten pakken specifieke zwakke punten in de chassissystemen van productievoertuigen aan en bieden extra sterkte en bescherming waar nodig voor serieus offroad-gebruik. Het aftermarket-segment heeft gereageerd met geavanceerde verstevigingsoplossingen, waaronder framebeugels, verstevigingen voor de montage van de ophanging, beschermplaten en structurele steunen die zijn ontworpen om schokken, extreme buiging en aanhoudende zware belasting te weerstaan. Deze componenten vertegenwoordigen een aanzienlijke technische uitdaging, waarbij een zorgvuldige analyse van belastingspaden, spanningsconcentraties en faalwijzen in het oorspronkelijke chassisontwerp vereist is.

Effectieve chassisversterking vereist een uitgebreid inzicht in de voertuigdynamiek, materiaalkunde en productieprocessen. Versterkingscomponenten moeten worden geïntegreerd met bestaande chassisstructuren zonder de veiligheidssystemen van voertuigen in gevaar te brengen, ongewenste spanningsconcentraties te creëren of overmatig gewicht toe te voegen. Het ontwikkelingsproces omvat doorgaans eindige-elementenanalyse om gebieden met hoge spanning te identificeren, de fabricage en het testen van prototypen en validatie in de echte wereld onder gecontroleerde offroad-omstandigheden. Bij de materiaalkeuze ligt de nadruk op hoogwaardig staal, aluminiumlegeringen en soms titanium voor extreme toepassingen. Installatieoverwegingen zijn net zo belangrijk, waarbij bij ontwerpen prioriteit wordt gegeven aan minimale aanpassingen aan de originele constructies, het gebruik van bestaande montagepunten waar mogelijk en duidelijke instructies voor een juiste installatie. Het segment chassisversterking op de aftermarket blijft evolueren naarmate voertuigontwerpen veranderen en offroad-enthousiastelingen de grenzen van voertuigcapaciteiten verleggen.

Het bedrijfswagensegment omarmt modulaire chassisarchitecturen als een strategie om aan uiteenlopende toepassingsvereisten te voldoen en tegelijkertijd gebruik te maken van de schaalvoordelen die elektrificatie biedt. Modulaire chassisontwerpen stellen fabrikanten in staat meerdere voertuigvarianten te creëren op basis van gemeenschappelijke onderliggende structuren, waardoor de ontwikkelingskosten en de productiecomplexiteit worden verlaagd, terwijl de toepassingsspecifieke optimalisatie behouden blijft. Deze modulaire systemen zijn doorgaans voorzien van gestandaardiseerde montage-interfaces, modulaire batterijplaatsingsopties en configureerbare componentlocaties die geschikt zijn voor verschillende carrosserievarianten, laadvermogenvereisten en operationele profielen. Deze aanpak wijkt aanzienlijk af van het traditionele chassisontwerp van bedrijfsvoertuigen, dat vaak zeer op maat gemaakte oplossingen voor specifieke toepassingen met zich meebracht.

Het modulaire chassis van elektrische bedrijfsvoertuigen biedt unieke technische uitdagingen op het gebied van structurele efficiëntie, gewichtsverdeling, onderhoudsgemak en productie. Het chassis moet voldoende sterkte en stijfheid bieden om gevarieerde carrosserieconfiguraties en ladingen te ondersteunen, terwijl het gewicht tot een minimum wordt beperkt om de actieradius van de accu te behouden. Batterij-integratie vereist een zorgvuldige afweging van gewichtsverdeling, crashveiligheid, thermisch beheer en toegankelijkheid voor onderhoud of vervanging. De modulaire aanpak vereist een geavanceerd interfaceontwerp dat betrouwbare verbindingen garandeert voor hoogspanningssystemen, datanetwerken en hulpcomponenten in alle voertuigvarianten. Productieprocessen moeten een hoge mixproductie mogelijk maken met behoud van kwaliteit en efficiëntie. De resulterende chassisarchitecturen vertegenwoordigen enkele van de meest geavanceerde ideeën op het gebied van het ontwerpen van bedrijfsvoertuigen, waarbij standaardisatie en maatwerk in een snel evoluerend marktsegment in evenwicht worden gebracht.

De wereldwijde stijging van de vraag naar chassisonderdelen manifesteert zich op verschillende manieren in geografische regio’s en weerspiegelt de verschillende niveaus van de autoproductie, de regelgeving, de voorkeuren van de consument en de industriële capaciteiten. Het begrijpen van deze regionale dynamiek is essentieel voor het begrijpen van de bredere marktverschuiving en het anticiperen op toekomstige ontwikkelingstrajecten. Het ecosysteem van chassisonderdelen raakt steeds meer gemondialiseerd, met complexe toeleveringsketens die zich over meerdere regio's uitstrekken, maar toch blijven specifieke regionale kenmerken de productstrategieën, productie-investeringen en patronen van technologie-adoptie beïnvloeden. Deze regionale verschillen creëren zowel uitdagingen als kansen voor leveranciers van chassisonderdelen die door het marktlandschap van 2025 navigeren.

De regio Azië-Pacific domineert de wereldwijde productie van chassisonderdelen, is goed voor ongeveer 65% van de productieproductie en blijft zijn aandeel uitbreiden door enorme investeringen in productiecapaciteit en technologische capaciteit. China vertegenwoordigt het epicentrum van deze activiteit, met uitgebreide toeleveringsketens die zowel de binnenlandse consumptie als de exportmarkten ondersteunen. De dominantie van de regio komt voort uit decennia van strategische investeringen in de infrastructuur voor de automobielproductie, ondersteund door overheidsbeleid dat de industriële ontwikkeling en technologische vooruitgang bevordert. De regio is echter verre van monolithisch, met aanzienlijke verschillen in capaciteit, specialisatie en marktfocus tussen verschillende landen en subregio's.

Binnen de regio Azië-Pacific zijn er verschillende specialisatiepatronen ontstaan doordat verschillende productiecentra unieke competenties ontwikkelen op basis van historische factoren, beschikbaarheid van hulpbronnen en strategische prioriteiten. Deze specialisaties creëren een divers ecosysteem waarin verschillende locaties uitblinken in specifieke aspecten van de productie van chassisonderdelen, van basiscomponenten tot geavanceerde systemen. Het begrijpen van deze patronen biedt cruciaal inzicht in het productielandschap van de regio en de evolutie ervan tot 2025.

De Noord-Amerikaanse markt voor chassisonderdelen ondergaat een aanzienlijke transformatie als gevolg van elektrificatie, veranderende handelsrelaties en strategische reshoring-initiatieven. De regio profiteert van de sterke binnenlandse vraag, geavanceerde productiemogelijkheden en de nabijheid van grote autoproductiecentra, maar wordt geconfronteerd met uitdagingen op het gebied van kostenconcurrentievermogen en afhankelijkheid van de toeleveringsketen. Recente beleidsinitiatieven hebben de investeringen in de binnenlandse productiecapaciteit versneld, met name voor componenten die cruciaal zijn voor elektrische voertuigen en strategische technologieën. Deze herconfiguratie van het Noord-Amerikaanse ecosysteem van chassisonderdelen vertegenwoordigt een van de belangrijkste industriële verschuivingen in decennia, met gevolgen voor de werkgelegenheid, de technologische ontwikkeling en de regionale economische dynamiek.

De transitie naar elektrische voertuigen hervormt de Noord-Amerikaanse productievoetafdruk van chassisonderdelen, waardoor nieuwe geografische investerings- en specialisatiepatronen ontstaan. Traditionele productiecentra passen zich aan aan nieuwe technologieën, terwijl opkomende hubs zich ontwikkelen rond de productie van batterijen, de productie van elektrische aandrijflijnen en de fabricage van gespecialiseerde componenten. Deze geografische herverdeling weerspiegelt de fundamenteel verschillende vereisten voor de productie van elektrische voertuigen in vergelijking met traditionele voertuigen met verbrandingsmotor. De volgende tabel illustreert hoe verschillende categorieën chassiscomponenten te maken krijgen met een verschillende mate van geografische herverdeling en investeringspatronen in Noord-Amerika:

| Componentcategorie | Traditionele productiecentra | Opkomende productiehubs | Investeringstrend | Impact van de technologietransitie |

|---|---|---|---|---|

| Frame en structurele componenten | Regio van de Grote Meren, Ontario | Zuidelijke staten, Noord-Mexico | Matig growth with technology updates | Hoog impact from material changes |

| Ophangsystemen | Michigan, Ohio, Indiana | Tennessee, Kentucky, Alabama | Stabiel met selectieve expansie | Gemiddelde impact van nieuwe eisen |

| Stuurcomponenten | Traditionele autocorridors | Technologieclusters, grensregio’s | Aanzienlijke herinvestering en modernisering | Zeer hoge impact door elektrificatie |

| Remsystemen | Gevestigde productiegebieden | Gebieden met elektronica-expertise | Transformatie naar elektronische systemen | Extreem hoge impact van nieuwe technologieën |

| Elektronische chassissystemen | Beperkte traditionele aanwezigheid | Technologiecentra, universiteitsregio's | Snelle uitbreiding en bouw van nieuwe faciliteiten | Volledige transformatie van mechanische systemen |

De transformatie van de chassisonderdelenindustrie strekt zich uit tot ver na 2025, waarbij technologische, economische en regelgevende trends samenkomen om een nieuw paradigma voor voertuigarchitectuur en productie te creëren. De huidige sterke vraag vertegenwoordigt de eerste fase van een langere transitie naar volledig geïntegreerde, intelligente chassissystemen die dienen als platforms voor diverse voertuigconfiguraties en functionaliteiten. Het begrijpen van dit traject op de langere termijn biedt context voor de huidige ontwikkelingen en helpt deelnemers uit de industrie zichzelf te positioneren voor duurzaam succes in meerdere fasen van de technologische evolutie. Het chassis van 2030 zal aanzienlijker verschillen van de ontwerpen van vandaag dan de huidige ontwerpen van die van tien jaar geleden, wat het steeds snellere tempo van innovatie in dit fundamentele voertuigsysteem weerspiegelt.

De grens tussen traditionele chassishardware en voertuigelektronica blijft vervagen naarmate chassiscomponenten steeds meer worden geïntegreerd met sensoren, controllers en softwaresystemen. Deze integratie maakt nieuwe mogelijkheden mogelijk, waaronder voorspellend onderhoud, adaptieve prestatiekenmerken en verbeterde veiligheidsfuncties, maar creëert ook nieuwe uitdagingen op het gebied van systeemcomplexiteit, cyberbeveiliging en validatievereisten. Het chassis evolueert van een puur mechanisch systeem naar een mechatronisch platform waarbij hardware en software als één geïntegreerd geheel functioneren. Deze transformatie vereist nieuwe technische benaderingen, ontwikkelingstools en validatiemethodologieën die de traditionele disciplinaire grenzen tussen mechanische, elektrische en software-engineering overbruggen.

Software wordt de belangrijkste onderscheidende factor in chassisprestaties, waardoor kenmerken mogelijk worden gemaakt die kunnen worden aangepast aan verschillende rijomstandigheden, gebruikersvoorkeuren en functionele vereisten. Dit ‘softwaregedefinieerde chassis’-concept vertegenwoordigt een fundamentele verschuiving van vaste mechanische eigenschappen naar aanpasbaar, configureerbaar gedrag dat wordt geïmplementeerd via elektronische bedieningselementen en algoritmen. De softwaregedefinieerde aanpak maakt ongekende flexibiliteit bij het afstemmen van het chassis mogelijk, met kenmerken die kunnen worden geoptimaliseerd voor comfort, sportiviteit, efficiëntie of specifieke rijscenario’s via softwareconfiguratie in plaats van hardwarewijzigingen. Deze mogelijkheid creëert nieuwe bedrijfsmodellen, gebruikerservaringen en ontwikkelingsprocessen die een nieuwe vorm geven aan de manier waarop chassissystemen gedurende hun hele levenscyclus worden ontworpen, geproduceerd en ondersteund.

Milieuoverwegingen hebben steeds meer invloed op het ontwerp van het chassis, de productie en de verwerking aan het einde van de levensduur, omdat de druk van de regelgeving en de voorkeuren van de consument de adoptie van duurzamere praktijken stimuleren. Het chassis vertegenwoordigt een aanzienlijk deel van de ecologische voetafdruk van een voertuig vanwege de materiaalinhoud, het energieverbruik bij de productie en de mogelijkheden voor recycling of hergebruik. Om deze gevolgen aan te pakken zijn alomvattende benaderingen nodig die materiaalkeuze, productieprocessen, operationele efficiëntie en strategieën voor de circulaire economie omvatten. De industrie reageert met initiatieven variërend van lichtgewichten voor een betere brandstofefficiëntie tot de ontwikkeling van gesloten materiaalsystemen die het afval- en hulpbronnenverbruik minimaliseren.

Een uitgebreide levenscyclusanalyse is de standaardpraktijk geworden voor de ontwikkeling van chassis en biedt kwantitatief inzicht in de milieueffecten in alle fasen, van de materiaalwinning tot de productie, het gebruik en de verwerking aan het einde van de levensduur. Deze beoordeling vormt de basis voor ontwerpbeslissingen, materiaalkeuzes en keuzes in het productieproces die samen de ecologische voetafdruk van het chassis bepalen. De meest geavanceerde ontwikkelingsprogramma's beschouwen milieuprestaties nu als een primair ontwerpcriterium naast traditionele maatstaven als kosten, gewicht en duurzaamheid. Deze geïntegreerde aanpak maakt een systematische vermindering van de impact op het milieu mogelijk, terwijl de technische en economische prestaties behouden of verbeterd worden. De focus op milieuprestaties gedurende de levenscyclus vertegenwoordigt een significante evolutie in de chassistechniekfilosofie, die bredere maatschappelijke prioriteiten en regelgevingstrends weerspiegelt die de industrie tot 2025 en daarna zullen blijven vormgeven.