In de wereld van het precisiemetaalvormen, dieptrekonderdelen zijn fundamentele componenten in talloze industrieën. Dit proces transformeert plaatmetaal in complexe, naadloze vormen en biedt ongeëvenaarde sterkte en consistentie. Voor bedrijven die op zoek zijn naar betrouwbare productiepartners is het begrijpen van de nuances van dieptrekken cruciaal. Deze gids gaat dieper in op het proces, de voordelen ervan en de belangrijkste overwegingen voor uw projecten, waarbij de expertise wordt benadrukt die nodig is voor hoogwaardige productie.

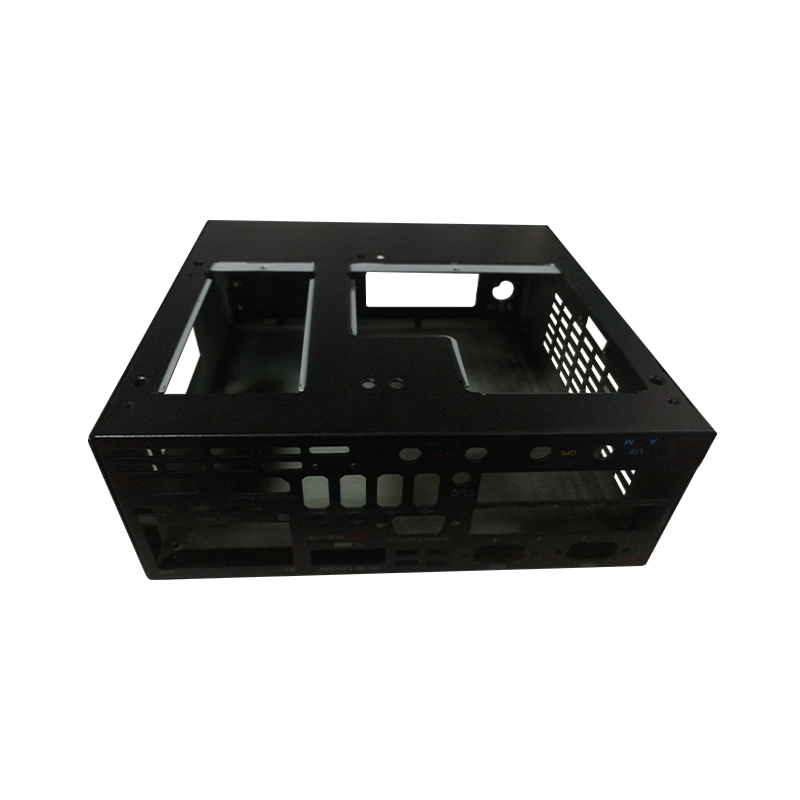

Dieptrekken is een gespecialiseerd proces voor het vormen van plaatmetaal, waarbij een metalen plano radiaal in een vormmatrijs wordt getrokken door de mechanische werking van een pons. Het is ideaal voor het maken van holle, asymmetrische of doosvormige componenten met diepten die groter zijn dan hun diameter. De toepassingen zijn enorm, variërend van kritische brandstofinjectoren voor auto's tot delicate behuizingen van medische apparatuur en behuizingen voor consumentenelektronica.

Succesvol dieptrekken begint bij het ontwerp. Het naleven van beproefde richtlijnen is essentieel voor de maakbaarheid, kostenbeheersing en prestatie van onderdelen.

| Goede praktijk | Uitdagende praktijk |

| Gebruik een hoekradius gelijk aan 4-6 keer de materiaaldikte. | Gebruikmakend van scherpe radiussen van bijna nul op de hoeken. |

| Specificeer een diepgangshoek van 1-2 graden per zijde. | Ontwerp van verticale zijwanden zonder tocht. |

| Handhaving van een uniforme wanddikte door het hele onderdeel. | Het ontwerpen van aanzienlijke variaties in wanddikte. |

Roestvrij staal is een populaire keuze voor dieptrekonderdelen die corrosiebestendigheid, sterkte en een hygiënisch oppervlak vereisen. Het tempo van de werkverharding brengt echter unieke uitdagingen met zich mee.

| Austenitisch (bijv. 304) | Ferritisch (bijv. 430) |

| Uitstekende ductiliteit en vervormbaarheid. | Goede vervormbaarheid, maar minder taai dan austenitische kwaliteiten. |

| Hoge hardingssnelheid, mogelijk uitgloeien vereist. | Lagere werkhardingssnelheid. |

| Superieure corrosieweerstand. | Goede corrosieweerstand, maar minder dan austenitisch. |

Het kiezen van de juiste partner voor aluminium componenten is van cruciaal belang. Aluminium is lichtgewicht en geleidend, maar kan gevoelig zijn voor scheuren en krassen op het oppervlak.

Sinds de oprichting in 2012 heeft Suzhou Heaten een rijke ervaring opgebouwd als fabrikant van precisieonderdelen, waarbij veel wordt gewerkt met aluminium en andere non-ferrometalen. Ons portfolio, dat de automobiel- en consumentenelektronicasector bedient, demonstreert ons vermogen om de specifieke uitdagingen van de wereld aan te pakken fabrikant van aluminium dieptrekonderdelen proces.

Kant-en-klare oplossingen voldoen zelden aan gespecialiseerde technische behoeften. op maat gemaakte dieptrekmetalen componenten maatwerkoplossingen bieden voor unieke toepassingen.

| Aangepaste componenten | Standaard componenten |

| Op maat gemaakt voor exacte toepassingsspecificaties. | Ontworpen voor algemene, brede toepassingen. |

| Hogere initiële investering in gereedschap. | Lagere of geen gereedschapskosten. |

| Perfecte pasvorm en functie voor de montage. | Er kunnen ontwerpcompromissen nodig zijn. |

Alvorens over te gaan tot productie op volledige schaal, a prototype dieptrekonderdelenservice is een stap van onschatbare waarde om ontwerp, pasvorm en functie te valideren.

Bij Suzhou Heaten maken we gebruik van onze expertise op het gebied van het ontwerpen van precisiemetalen matrijzen en 30 sets stempelapparatuur om efficiënt te kunnen bieden prototype dieptrekonderdelenservice . Hierdoor kunnen onze klanten hun ontwerpen met vertrouwen herhalen en perfectioneren voordat ze overstappen op productie in grote volumes.

Suzhou Heaten, opgericht in 2012, is een professionele leverancier van metalen matrijzenontwerp en -fabricage en fabrikant van precisieonderdelen. Onze focus op diepe tekening wordt ondersteund door uitgebreide interne mogelijkheden.

De meest voorkomende materialen zijn onder meer verschillende soorten roestvrij staal (voor corrosiebestendigheid), aluminium (voor lichtgewicht en geleidbaarheid), koper (voor elektrische toepassingen) en koolstofarm staal (voor algemene doeleinden, kosteneffectieve onderdelen). De keuze hangt af van de vereisten van de toepassing op het gebied van sterkte, corrosieweerstand, vervormbaarheid en kosten.

Onderdelen die geschikt zijn voor dieptrekken zijn doorgaans hol, komvormig of doosvormig met een diepte groter dan hun diameter of minimale doorsnede. Ze moeten worden ontworpen met royale radiussen, een uniforme wanddikte en voldoende diepgangshoeken. Overleg met een productieingenieur in een vroeg stadium van de ontwerpfase is de beste manier om de geschiktheid te bepalen.

Stempelen is een bredere term die verschillende processen omvat, zoals stansen, doorboren en buigen om vlakke of middelmatig gevormde onderdelen te creëren. Dieptrekken is een specifiek type stempelen dat zich richt op het trekken van een plano in een matrijs om aanzienlijke diepte te creëren, wat resulteert in driedimensionale, holle vormen.

Het matrijsontwerp regelt rechtstreeks de materiaalstroom en voorkomt defecten zoals scheuren, kreuken en dunner worden. Een goed ontworpen matrijs met de juiste stempel- en matrijsradii, spelingen en oppervlakteafwerking is essentieel voor het produceren van hoogwaardige, consistente dieptrekonderdelen en maximaliseert de standtijd van het gereedschap.

Ja, secundaire bewerkingen zijn heel gebruikelijk. Deze kunnen bestaan uit trimmen, doorboren, tappen, draadsnijden, lassen, ontbramen en verschillende oppervlakteafwerkingen zoals beplating, schilderen of poedercoaten. Een geïntegreerde fabrikant als Heaten kan deze processen met toegevoegde waarde naadloos beheren.