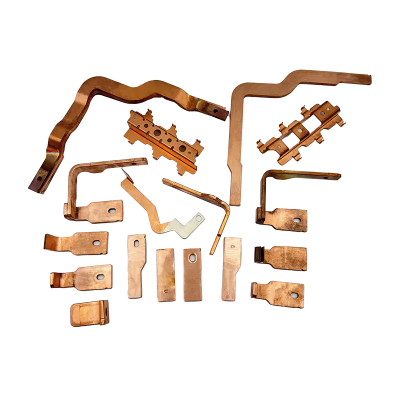

Progressieve matrijs- en matrijstechnologie vertegenwoordigt het toppunt van efficiëntie bij het stempelen van grote hoeveelheden metaal. In de kern is een progressieve matrijs een gespecialiseerd hulpmiddel dat met één enkele persslag een reeks bewerkingen op meerdere stations uitvoert, waardoor een strook metaal geleidelijk wordt omgezet in een complex onderdeel. Deze methodologie staat in schril contrast met eentrapsmatrijzen of samengestelde matrijzen, die slechts één of enkele bewerkingen per slag voltooien. Het fundamentele principe omvat een metalen strip of spoel die door de matrijs wordt gevoerd. Bij elke persslag gaat de strip naar het volgende station, waar een andere bewerking (snijden, buigen, munten of tekenen) wordt uitgevoerd. Het eindstation scheidt het afgewerkte onderdeel van de strip, waardoor een continue productie op hoge snelheid mogelijk is. De matrijs, of de matrijs zelf, is een wonder van precisietechniek, doorgaans vervaardigd uit hoogwaardig gereedschapsstaal dat bestand is tegen immense druk en herhaaldelijk gebruik. Het begrijpen van dit fundamentele concept is van cruciaal belang voor elke productieprofessional die zijn productielijnen wil optimaliseren voor componenten zoals elektrische contacten, autobeugels of ingewikkelde apparaatonderdelen.

Om volledig te begrijpen hoe een progressieve dobbelsteen werkt, moet men vertrouwd raken met de belangrijkste componenten ervan. Elk onderdeel speelt een cruciale rol bij de naadloze uitvoering van meerdere bewerkingen.

Het samenspel tussen deze componenten zorgt voor de snelle, nauwkeurige productie waar progressieve matrijzen bekend om staan. Het ontwerp en de productie van deze componenten vereisen extreme precisie, vaak gemeten in microns, om ervoor te zorgen dat de uiteindelijk geproduceerde onderdelen aan strenge kwaliteitsnormen voldoen.

Een van de meest cruciale beslissingen in progressieve matrijs mol d maken is de selectie van het juiste gereedschapsstaal. De materiaalkeuze heeft rechtstreeks invloed op de levensduur, de prestaties, het onderhoudsschema en uiteindelijk de kosteneffectiviteit van het gehele productieproces. Gereedschapsstaal is een gespecialiseerde legering die is ontworpen om bestand te zijn tegen de zware omstandigheden van het metaalstansen, inclusief hoge impact, slijtage en hitte. Het selecteren van een onjuiste kwaliteit kan leiden tot voortijdig falen, overmatige stilstand en een slechte kwaliteit van de onderdelen.

Verschillende toepassingen vereisen verschillende materiaaleigenschappen. Een matrijs die voornamelijk wordt gebruikt voor het stansen van dun, zacht aluminium zal bijvoorbeeld andere eisen stellen dan een matrijs die wordt gebruikt voor het vormen van hoogsterkte staal. De belangrijkste eigenschappen waarmee rekening moet worden gehouden zijn slijtvastheid, taaiheid en hardheid. Slijtvastheid is cruciaal voor het behoud van scherpe snijkanten tijdens lange productieruns. De taaiheid bepaalt het vermogen van het staal om weerstand te bieden aan afbrokkelen en scheuren onder hoge schokbelastingen. Hardheid zorgt voor de nodige weerstand tegen vervorming onder druk. Vaak is er een afweging tussen deze eigenschappen; een zeer hard staal kan brosser zijn, terwijl een taaier staal sneller kan slijten.

De volgende tabel geeft een vergelijking van veelgebruikte gereedschapsstaalsoorten die worden gebruikt bij het maken van progressieve matrijzen:

| Rang | Primaire kenmerken | Ideale toepassing | Overwegingen |

|---|---|---|---|

| D2 | Hoge slijtvastheid, goede druksterkte | Lange termijn matrijzen voor stansen en vormen | Kan gevoelig zijn voor chippen bij toepassingen met hoge impact |

| A2 | Goede combinatie van taaiheid en slijtvastheid | Stempel- en stansmatrijzen voor algemeen gebruik | Biedt betere stabiliteit bij warmtebehandeling dan O1 |

| M2 | Hoge rode hardheid en slijtvastheid | Ponsen en onderdelen die veel hitte genereren | Superieure prestaties bij hogesnelheidstoepassingen |

| S7 | Uitstekende slagvastheid | Matrijzen voor vormen, munten en koude extrusie voor zwaar gebruik | Kan tot een hoog niveau worden gehard voor een goede slijtvastheid |

Naast de materiaalkeuze is het warmtebehandelingsproces net zo belangrijk. Een goede harding, tempering en vaak cryogene behandeling zijn essentieel om het volledige potentieel van de gekozen staalsoort te benutten en ervoor te zorgen dat deze de gewenste eigenschappen voor een specifieke toepassing bereikt.

De reis naar een succesvol gestempeld onderdeel begint lang voordat metaal wordt gesneden; het begint met een zorgvuldig ontwerp. Ontwerptips voor progressieve gestanste onderdelen zijn gecentreerd rond ontwerpen voor maakbaarheid (DFM). Deze filosofie omvat het creëren van onderdeelgeometrieën die efficiënt, economisch en met hoge kwaliteit kunnen worden geproduceerd met behulp van het progressieve matrijsproces. Het negeren van de DFM-principes kan leiden tot onnodig complexe matrijzen, hogere gereedschapskosten, productieproblemen en defecten aan onderdelen. Een onderdeel dat er op een computerscherm perfect uitziet, kan onmogelijk of onbetaalbaar zijn om te produceren zonder kleine aanpassingen die de functionaliteit niet in gevaar brengen.

Ingenieurs moeten rekening houden met verschillende factoren bij het ontwerpen van een onderdeel voor progressief stempelen. Deze overwegingen zijn leidend bij het ontwerp om ervoor te zorgen dat het voor het proces wordt geoptimaliseerd.

Het is van onschatbare waarde om vroeg in de productontwikkelingsfase in contact te komen met een ervaren matrijsontwerper. Ze kunnen feedback geven over hoe je een ontwerp kunt aanpassen om het stempelvriendelijker te maken, waardoor je later vaak veel tijd en geld bespaart.

De levensduur en consistente prestaties van een progressieve matrijs zijn vrijwel volledig afhankelijk van een gedisciplineerd en proactief onderhoudsregime. Een goed uitgevoerd progressief matrijsonderhoudsproces is niet slechts een reactieve maatregel om problemen op te lossen, maar een strategische aanpak om ze te voorkomen. Het verwaarlozen van onderhoud leidt tot ongeplande stilstand, slechte kwaliteit van onderdelen en catastrofale defecten aan het gereedschap, wat tienduizenden dollars aan reparaties en productieverlies kan kosten. Een uitgebreide onderhoudsstrategie omvat reiniging, inspectie, smering en documentatie na elke productierun of binnen een bepaald aantal cycli.

Een grondige onderhoudsroutine is systematisch en laat geen enkel onderdeel onbeheerd. Het doel is om slijtage en potentiële problemen te identificeren en aan te pakken voordat deze escaleren.

Deze proactieve aanpak transformeert onderhoud van een kostenpost in een waardevolle investering die de uptime maximaliseert, de kwaliteit van de onderdelen garandeert en de levensduur van een zeer kapitaalintensief bedrijfsmiddel verlengt.

Zelfs met een perfect ontworpen matrijs en een strikt onderhoudsschema kunnen er problemen optreden tijdens de productie. Effectief probleemoplossing is een cruciale vaardigheid voor matrijstechnici en persoperatoren. De mogelijkheid om een probleem snel te diagnosticeren en te verhelpen, minimaliseert uitvaltijd en uitval. Veel voorkomende problemen hebben verschillende hoofdoorzaken, vaak gerelateerd aan gereedschappen, materiaal of de persmachine zelf. Het begrijpen van de problemen met progressieve matrijzen oplossen methodologie is de sleutel tot een efficiënte productie.

Laten we enkele van de meest voorkomende defecten onderzoeken die u tegenkomt bij het progressief stempelen van stempels, hun mogelijke oorzaken en aanbevolen oplossingen.

Een systematische aanpak – eerst de eenvoudigste oplossingen controleren, zoals materiaalspecificaties en persinstellingen, alvorens over te gaan tot complexe demontage van matrijzen – is de meest efficiënte manier om productieproblemen op te lossen.

Bij het evalueren van de implementatie van een progressieve matrijs voor een nieuw project is het van het grootste belang verder te kijken dan de initiële gereedschapsprijs. De progressieve matrijskostenanalyse omvat het berekenen van de Total Cost of Ownership (TCO), wat een nauwkeuriger beeld geeft van de investering over de gehele levensduur van de matrijs. Een goedkoop gemaakte matrijs kan de duurste optie worden als deze constant onderhoud vereist, veel schroot produceert en voortijdig kapot gaat. Omgekeerd blijkt een goed ontworpen en gebouwde matrijs, hoewel de initiële kosten hoger zijn, op de lange termijn vaak veel zuiniger te zijn.

De TCO voor een progressieve matrijs is een samenvoeging van verschillende kostenfactoren, zowel direct als indirect.

Door deze factoren samen te analyseren, kan een fabrikant een weloverwogen beslissing nemen die initiële investeringen in evenwicht brengt met operationele efficiëntie en betrouwbaarheid op de lange termijn, waardoor de gekozen gereedschapsoplossing gedurende de gehele levensduur de best mogelijke waarde levert.